公司动态

【案例分享】轮胎增强钢丝的疲劳和断裂测试方案!

机动车辆轮胎在车辆运行中扮演着至关重要的角色,它们是车辆与道路之间的接触点,直接影响着行驶的性、舒适性和性能。为了应对多变的道路状况和复杂的使用负载,轮胎的结构需要经受严格的考验,而其中一项关键挑战就是如何增强轮胎的结构以提高其耐久性。

为此,钢丝和帘线的使用成为加固轮胎结构的一项重要技术。这些钢丝细如发丝,却要在恶劣的道路条件下经受端的力和压力,使得它们成为任何钢铁产品中苛刻的应用之一。然而,正是由于受到复杂多变的使用环境的影响,这些钢丝和帘线经常面临着诸如冲击、疲劳和断裂等挑战,从而导致轮胎失效。

本文科准测控小编旨在深入探讨轮胎增强钢丝的疲劳和断裂测试,以了解在端条件下如何评估和改进轮胎的耐久性。通过详细的测试和分析,我们可以为轮胎制造业提供有力的数据支持,为设计、的轮胎提供技术指导。

一、测试难点

1、抓握问题:由于钢丝细且硬,抓握变得困难。缺乏适当夹紧方法可能导致应力在钳口边缘集中,引发过早失效或钳口断裂。

2、应变测量困难:钢丝在测试中经历微小应变,传统位置测量传感器难以提供准确数据。

二、测试原理

轮胎增强钢丝的疲劳和断裂测试基于循环加载和监测材料在不同应力下的变化,以评估其耐久性和性能,确保在实际使用中具有足够的强度和耐久度。

三、测试相关标准

ISO 1817:2015 - "轮胎和轮辋用钢线 - 高应力试验方法"

ISO 16842:2014 - "轮胎用钢线和帘线 - 张力-形变特性的测定"

ASTM F1312-17 - "轮胎用钢线的疲劳特性测试方法"

GB/T 9747-2016 - "轮胎用钢丝和帘线的试验方法"

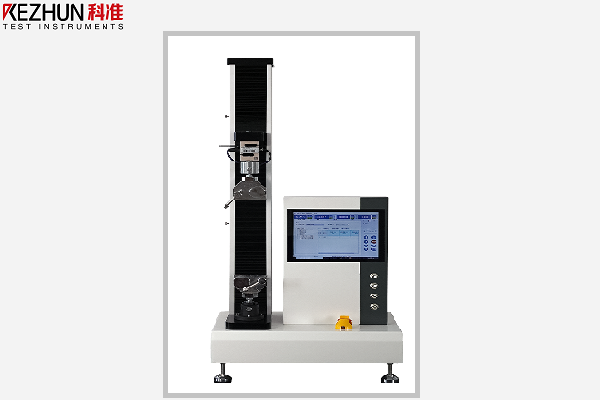

四、测试仪器

1、电液伺服疲劳试验机

2、微型细线夹头夹具

3、低力动态称重传感器

在称重传感器的位置使用了一个加速度计,直接位于负载轴上。这了因偏心负载而导致的加速度读数错误的风险。

五、测试流程

步骤一、设备准备

1、准备电液伺服疲劳试验机,微型细线夹头夹具以及配备低力动态称重传感器的测试系统。

2、在称重传感器位置安装加速度计,直接位于负载轴上,以由于偏心负载而导致的加速度读数错误。

步骤二、夹具安装和样品准备

1、安装微型细线夹头夹具,确保夹持牢固,以保证测试的准确性。

2、准备由较厚的线材部分制成的样品,通过放电加工进行刻痕,以模拟实际使用中的缺陷或损伤。

步骤三、测试参数设置

1、设定测试力范围在 0.5 N 到 1.5 N 之间,以覆盖实际使用中的负载情况。

2、设置测试频率为高达 80 Hz,以模拟轮胎在复杂使用负载下的实际工作条件。

步骤四、运行疲劳测试

1、启动电液伺服疲劳试验机,确保系统正常运行。

2、在设定的测试力和频率下运行测试,持续监测测试系统的输出和样品的响应。

步骤五、裂纹扩展测量

1、使用光学显微镜对样品进行连续的裂纹扩展测量,以评估在疲劳测试过程中的损伤情况。

2、记录和分析裂纹扩展的速率和方向,为进一步改进材料和设计提供数据支持。

步骤六、结果分析

1、分析测试,包括样品的疲劳寿命、裂纹扩展特性等。

以上就是小编介绍的轮胎增强钢丝的疲劳和断裂测试的内容了,希望可以给大家带来帮助!如果您还想了解多关于电液伺服疲劳试验机工作原理、结构和视频,疲劳试验机工作原理、使用方法和检定规程等问题,欢迎您关注我们,也可以给我们私信和留言,科准测控技术团队为您解答!

kezhun2021.b2b168.com/m/